自動車の歴史ニュース

ベンツSクラスから進化したCANシステム

CANの歴史

(2008年時点)今から25年ほど前の1983年、CANの開発はドイツのBosch社で始まります。2年後の1985年にFull-CAN(注)規格が完成し、同年Bosch社とIntel社によるCAN用マイコンの共同開発が開始されました。

この共同開発の末、Intel社製のチップが完成し(1987年)、翌年からIntel社製CANチップ「82C526」の生産を開始。ちなみに、これとほぼ同時期にPhilips社からBasic-CANチップ「82C200」も(1989年)に登場します。

※注:Full-CAN、Basic-CANとはCANコントローラの種類を指します。

実際に量産車(メルセデスベンツ Sクラス)にCANが搭載されたのは1990年になってからで、このときはエンジン、ギア(オートマチック)、エアコン回りでの採用であったといわれます。1994年、正式に国際規格(ISO 11898)となり、それ以降ヨーロッパ発の規格でありCANが広く自動車に採用されるようになりました。

以上がCANの歴史です。

ECU間通信が求められた理由

CANの開発が求められた要因は、ずばり“ECU間通信へのシフト”にあります。

画像1 ECU基板

※画像提供元:ベクター・ジャパン

自動車の発展に伴い搭載される電装品の数が増加。これにより、高度な制御を行う要求が高まり、これらをコントロールする「電子制御ユニット(ECU:Electronic Control Unit)」が激増していきました。これを背景に、各ECUが単体で個々の電装品などを制御する方式から各ECU同士を専用線で結び、ECU間のデータ転送による協調制御を行う方式(ECU間通信)へシフトするようになりました。

以下で、ECU間通信が求められた理由についてもう少し具体的に見てみましょう。

理由1:制御内容の高度化による入出力の増加とECUの大型化

自動車の高機能・高性能化に伴い、制御内容が複雑になり入力センサや各種アクチュエータの数が増化し、各ECUはそれらの入出力の分だけコネクタのピンが必要となった。当然、ピン数が増えれば増えるほどコネクタサイズが大きくなっていきます……。最終的にはコネクタの大きさによってECUのサイズが決められてしまうといった事態にまで陥ってしまいました。さらに、入出力用のデバイスも多数必要となるため、ECU基板のサイズも大型化せざるを得ない状況になりました。

理由2:複数のECUにまたがる制御の増加

前述のとおり、従来は自動車の内部に搭載されているECUが個別に制御を行う方法を取っていましたが、最近では100以上ものECUが搭載されている車両も登場しており、各ECUが個別に制御を行うのは困難となりました。

理由3:配線スペース、ECU収納スペースの制限

車両空間の快適性への要求が高まり、配線スペースやECUの設置場所などが限られてきています。自動車の要求特性として安全・快適・環境が挙げられるが、特にコンパクトカーなどは「快適」要求が強く求められています。

理由4:故障診断・バックアップシステムへの対応

従来、故障情報を個々のECUにメモリして、その情報を基に原因の究明を行ってきました。ECUの数が少ないうちは、1つ1つECUの故障情報を確認して故障個所を断定できたが、ECUの数が急激に増えたことで、個別の故障診断では故障個所の断定に時間やそれに伴うコストが増加するようになりました。

配線方式の違いによるメリット

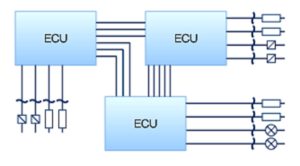

前述のように、各ECUが単体で個々の電装品などを制御する方式からECU間通信へシフトしていったわけだが、当初、ECU間通信を実現する手段として採用されていましたが、“必要な情報の数だけECU間を配線で接続する「従来方式の配線」”でありました(図1)。

図1 「従来方式の配線」の簡略図

※ベクター・ジャパンの資料を基に作成

この方式では、ECUやセンサが増えるたびに配線が増え、これに伴い、配線コストも増加してしまいます。配線の増加は車体重量の増加だけでなく、配線スペースの問題も引き起こします。さらには、配線と各ECUやセンサとの接続点も増えるため、故障が起こりやすくなり信頼性の低下につながります。ここまでの説明でも察しが付くが、これだけ配線が入り組んだ状況では、改造や設計変更・拡張、故障診断時にも支障を来すし、これらの作業を実際に行うとなるとかなりのコストが掛かってしまいます。

以下に従来方式の配線によるデメリットを示します。

- 配線本数が多い

- 費用が掛かる

- 重量の増加と配線スペースの拡大

- 信頼性への問題

- 改造や設置面での問題

- 設計変更、拡張時の問題

- 故障診断の問題

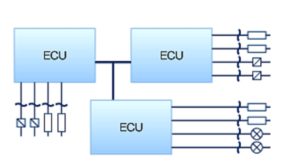

こうして、従来方式の配線に置き換わる手段として考えられたのが「通信(ネットワーク)方式の配線」(図2)。

図2 「通信方式の配線」の簡略図

※ベクター・ジャパンの資料を基に作成

図1と図2を比べてみると、図2の配線の方がスッキリとしているのが分かります。通信方式の配線では、複数の部品間配線を1本の通信線にまとめ、各ECUで通信線を共有している。このようにすることで配線本数が激減し、コストやスペース・重量の課題を克服、さらには自動車の組み立てや設計作業の効率化、燃費の向上などが図れるのだ。そのほかにも、ECUの小型化や設計自由度の向上、電気的信頼性の向上、データ通信以外への用途拡大などのメリットも得られます。

以下に通信方式の配線によるメリットを示します。

- 柔軟性(拡張時や据え付け時)がある

- ECU同士の情報交換が可能

- センサ信号の複数共有が可能

- 簡単な故障診断や統計処理が可能

- 送信エラーの検出が可能

- エラー訂正が可能

この通信方式の配線、つまりECU間をネットワークで接続するための通信プロトコルとして考えられたのがCANなります。

最新の自動車における車載ネットワーク搭載状況

車載ネットワークの種類は複数存在します。ここでは、CANとそれ以外の車載ネットワークがどのように使われているか、その搭載状況を紹介します。

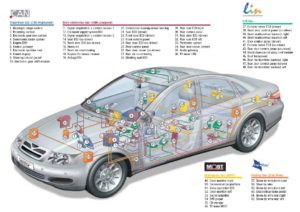

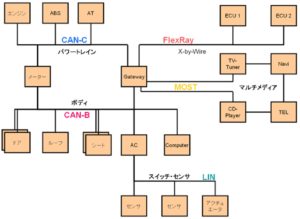

図3に主な車載ネットワークの搭載状況を示します。

本連載の主役CAN、低速・低コストの「LIN(Local Interconnect Network)」、高信頼・高速(ただし、高価)の「FlexRay」、制御系ではなく主にマルチメディア系で使用されています「MOST(Media Oriented System Transport)」の4種類が使われています。

図3 最新の自動車における車載ネットワーク搭載状況

※画像提供元:ベクター・ジャパン

図3では細か過ぎるので、これを簡略化して見てみましょう(図4)。

図4 各車載ネットワークプロトコルの利用イメージ

※ベクター・ジャパンの資料を基に作成

ご覧のように、主にエンジンやABSなどの“パワートレイン系”で使用されているのが高速CAN「CAN-C(CAN-ClassC/SAE Class C)」で、ドアやシートなどの“ボディ系”で使用されているのが低速CAN「CAN-B(CAN-ClassB/SAE Class B)」です。また、アクチュエータやセンサなどの“スイッチ・センサ系”では低速・低コストのLINが、ステアリング、ブレーキ、スロットルなどの“X-by-Wire系(注)”では高信頼・高速のFlexRayが、カーナビゲーションシステムやオーディオなどの“マルチメディア系”ではMOSTが使用されています。